大物ばかり処理していましたが,胸元にある細かいパーツ類に手を入れることとします.

気分が乗らないので先送りしていると塗装の進んだパーツと,この手の細かいパーツとの

合いが悪いことが後で判明し,付かない状態になることがあるので,頑張りたいと思います.

胸元のパーツでキーになるのが,ワイパーのようなロッドです.

が,うちのパーツは抜きが悪く,H鋼のようなパーツが気泡で虫食い状態になっており,

修正は厳しい状態でした.今回はプラ板で作り直すことにします.

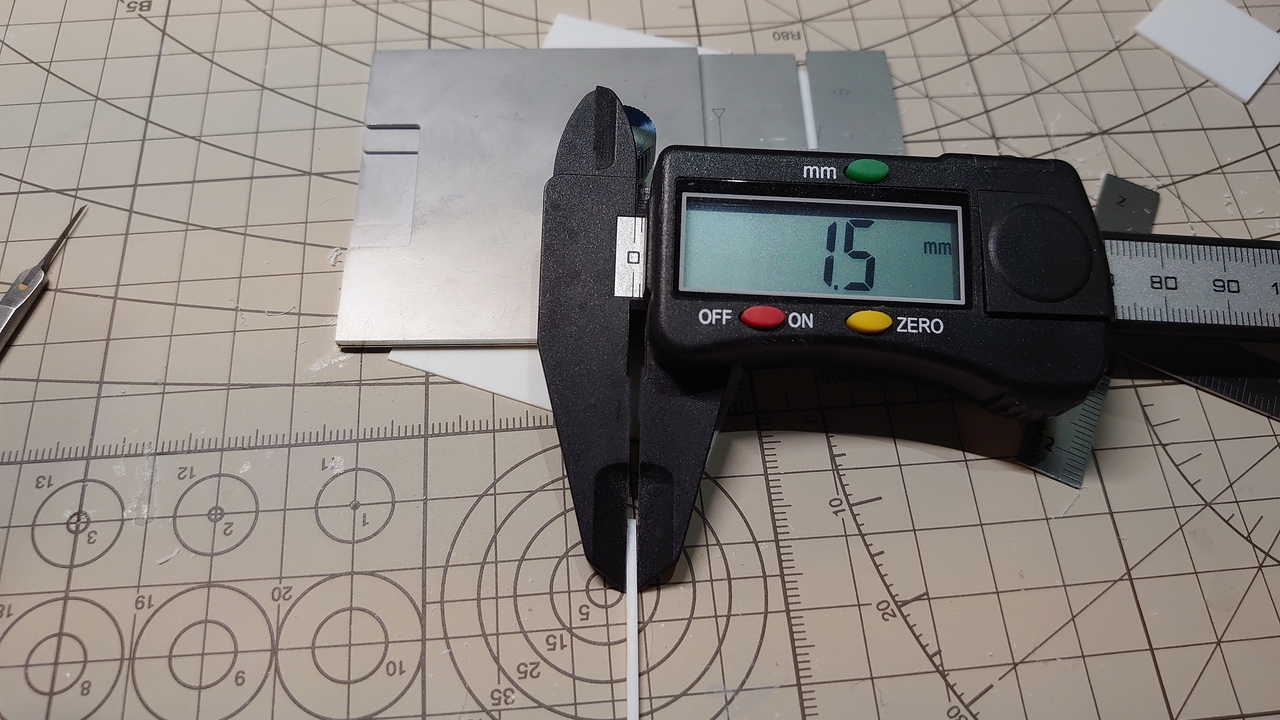

該当パーツは1.0mm☓1.5mm断面の棒となりますが,1.5mm側は中央に溝が彫ってあります.

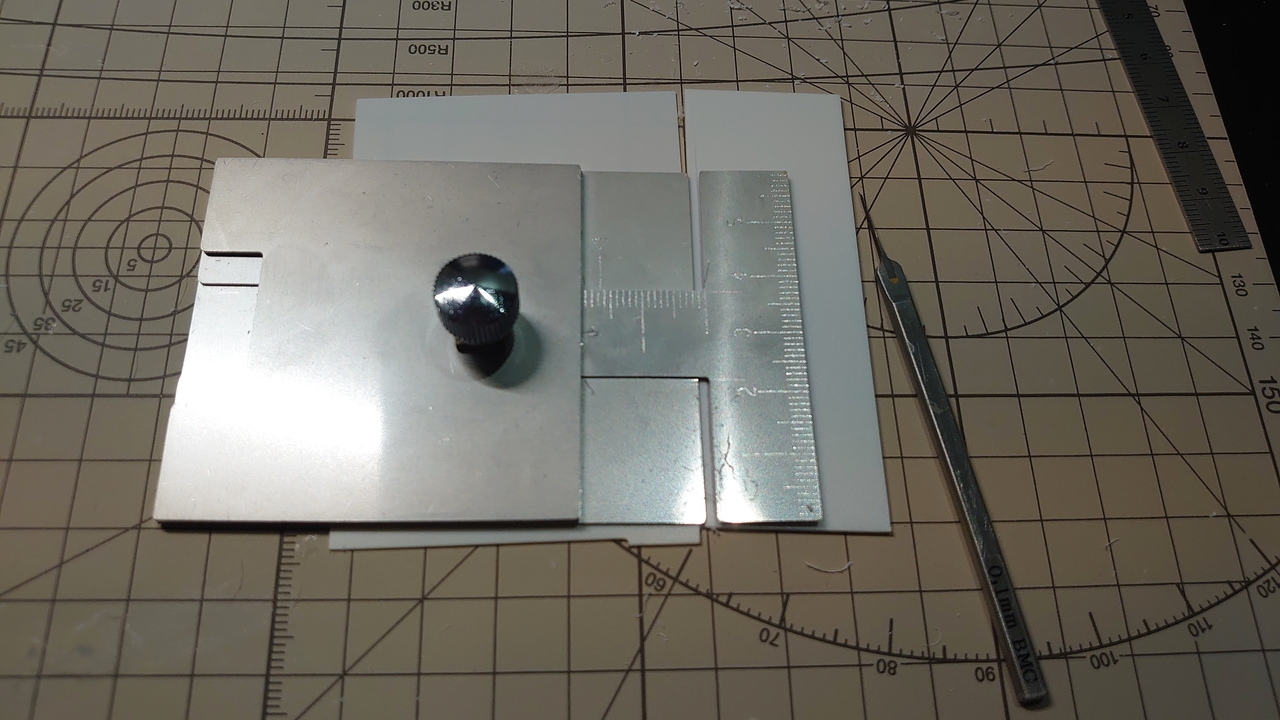

まずは1.0mmプラ板を1.5mmで切り出します.

岬式T型スライド定規を使い,0.1mmのBMCタガネでプラ板を切り出します.

2度ほどやり直しましたが,プラ板を切り出すまでは問題ありません.

この1.5mmに0.4mmのBMCタガネで溝を掘ります.掘れるかッ!と突っ込みたくなりますw

とはいえ,どっかでやり方を見たぞと岬さんの記事を探してみるとやっぱりありました.

https://sujibori-do.ocnk.net/page/113

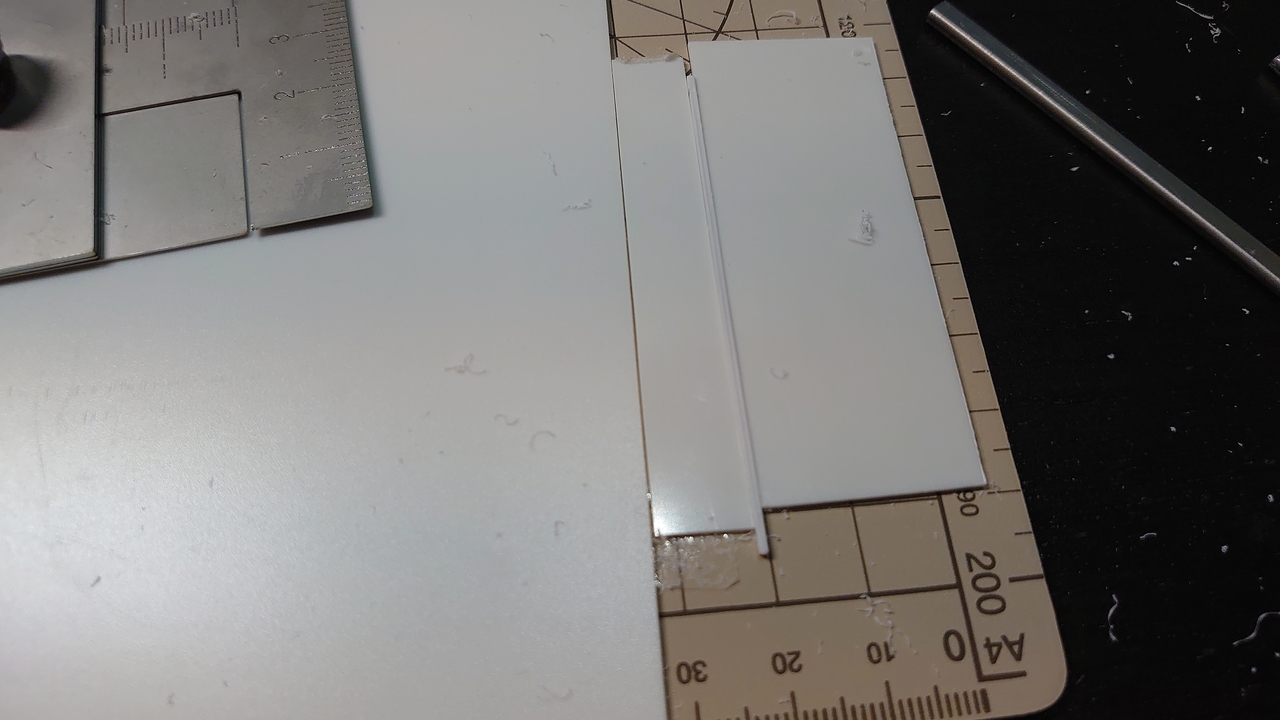

1mmのプラ板を右側に両面テープで貼り付けます.

切り出したプラ板は1.5mm高ありますので,左側には0.5mmのプラ版を貼り付け,その上に1mmのプラ版を

載せます.その上にスライド定規を載せると,記事通りの状態になりました.

これでスライド定規を使った上で,0.2mm→0.4mmとBMCタガネを使って溝を掘りました.

いきなり0.4は無理なので,0.2で傷をつけ,それをなぞって0.4mmという形です.

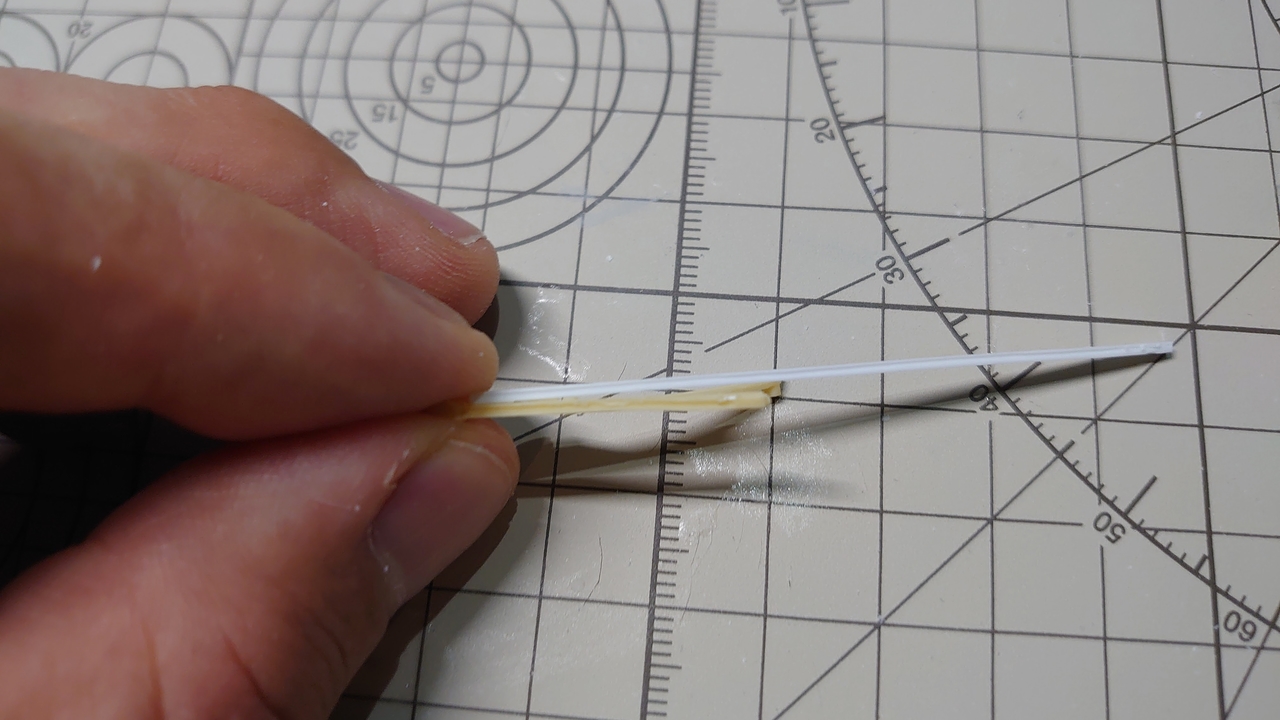

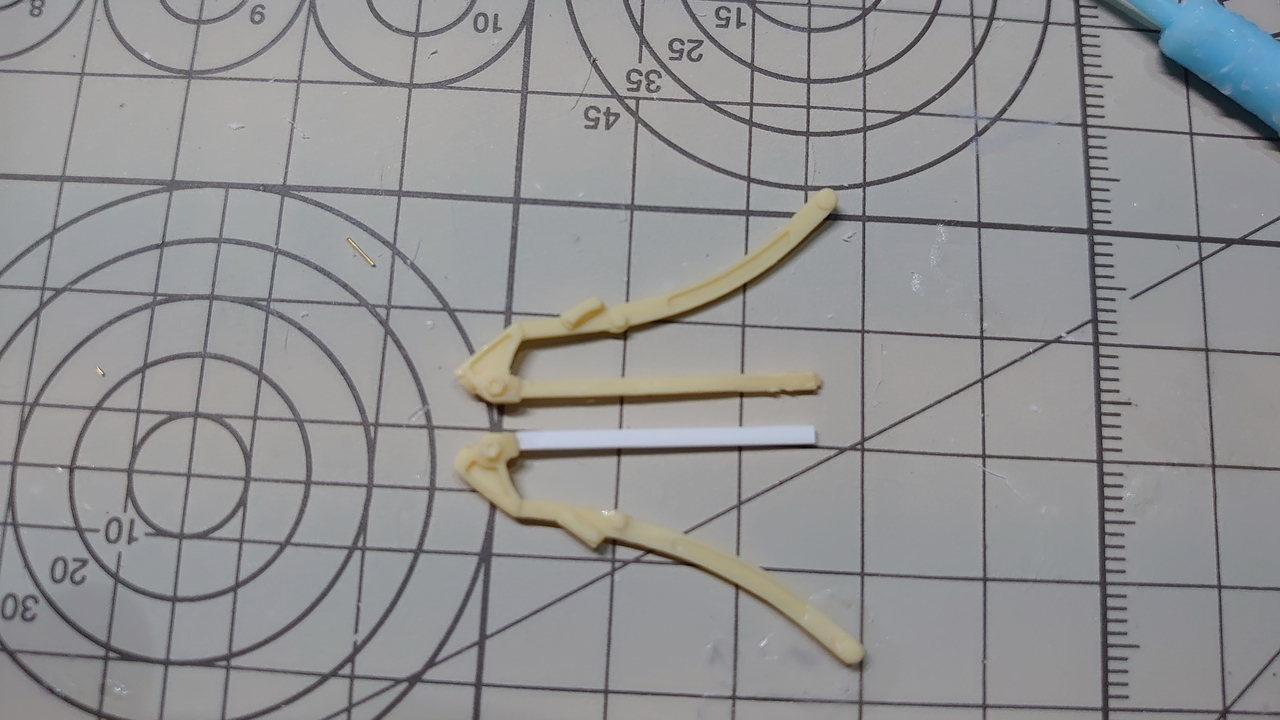

上がプラ板,下が元の部品です.

下のパーツが以下にボロボロかよくわかるかと思います.

0.3mmの真鍮線を軸にして,組み合わせました.

上がパーツまま,下がプラ版を組み合わせたものです.

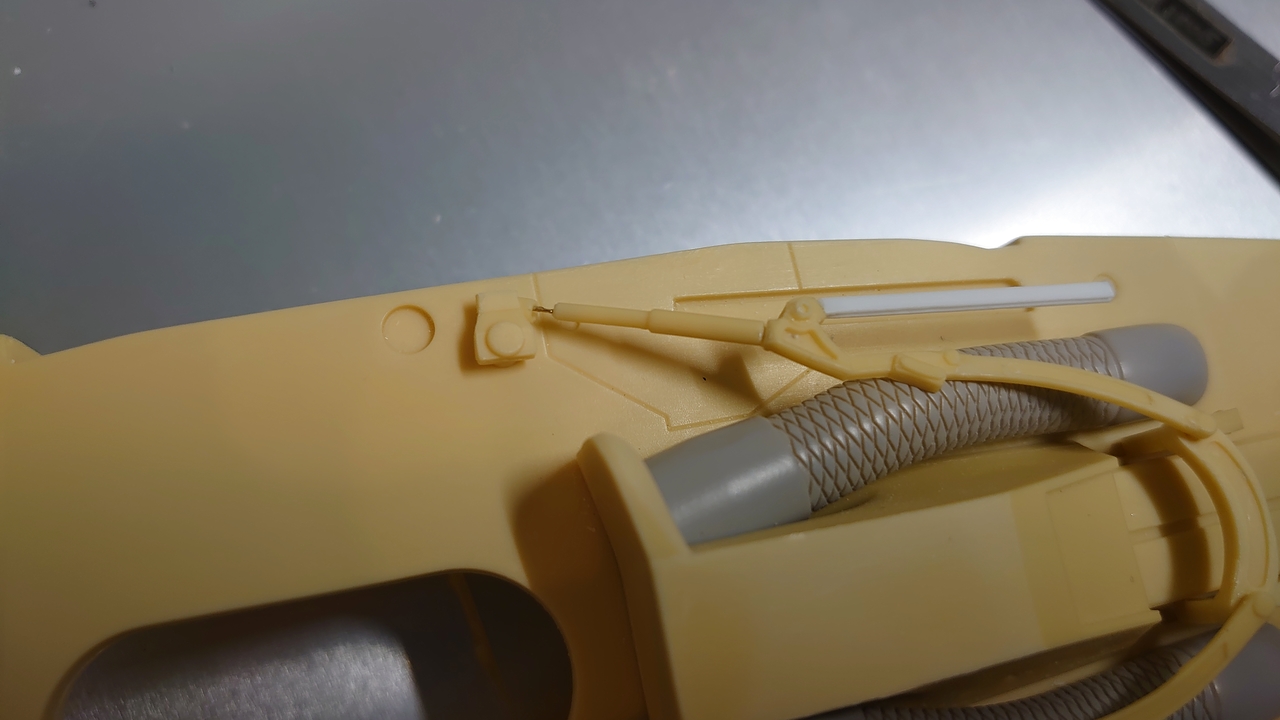

ちまちま軸を内ながらパーツを組み合わせてみましたが,案の定,パーツが合いません.

ロッドを固定する箇所で1.7mmほど長さが足らないようです.

ドライヤーでの修正は終わっているので,少しレジンが収縮しているのだと思います.

パーツ数が多いので収縮誤差がそれだけ載っているのでしょう.早めに組んでて良かったです.

文面を見ると1.5㎜幅に0.4㎜の溝を彫るように読めますが写真だと1.0㎜側に0.4㎜の溝が彫ってあるように見えますが…?どちらにせよ「狂気の沙汰」(←褒め言葉です)のような超繊細加工ですね!本当に手先が器用な人って機械よりもすごいんですよね。 あ、自分はぐだぐだです(苦笑)

確かに1mm幅ですね,間違いです.

この作業の場合,手先の器用さより,治具や前準備の方が重要です.

自分も道具が揃ってなかったら,諦めている作業ですw